階段作りの工程

お客様のご要望、納期をご確認し、材料費・加工費を積算します。

お見積書は、一両日中に確実にご提出いたします。

【お電話でのお見積り依頼はこちらまで】

TEL 0186-59-8102

営業部長:伊藤 文子

【担当者からひとこと】

製造部の責任者を長年やってきた経験を生かし、お客様と一番最初につながる営業部の窓口を担当しています。

右も左もわからないまま、建設現場のおもしろさと鳶職の若者たちの働く姿に魅了され、夢中で、そして楽しんでこの仕事に取り組んできました。今では若手社員から“生き字引”と言われるほど長い社歴になりました。

今当社があるのはお客様のおかげです。感謝の気持ちを忘れずに、階段の専門メーカーとして仕上がり・スピード・段取りまでご満足いただけるよう対応させていただきます。

お客様より注文をいただき、工事担当が調整後、材料を調達します。資材の価格の精査をはじめ、品質、到着日時など全般的に考慮し、製作工程に合った調達を行うよう心がけています。

総務課:小野 理夏子

【担当者からひとこと】

必要とする資材をすばやく手配し、そしてさまざまな状況にも迅速に対応ができるよう、日々意識して取り組んでいます。

時には、発注した資材の状態がかんばしくなかったり、交通事情等により到着が遅れたりすることにも遭遇します。しかし、そんなときでも臨機応変にリカバリできるよう各担当と調整し、製作工程に影響が出ないよう努めています。資材調達は、まさに“縁の下”というようなポジションですが、実際の階段作りが始まるのはこの資材調達からです。スタート、という重要な工程を担っているという意識を大切にしています。

鉄骨用CADにより、3Dで納まりを確認しながらの図面制作を行っています。そのため、実際に施工を行う際の不具合等の課題を早期に発見でき、図面作成の段階で不具合を回避することが可能です。

設計課:藤田 達也

【担当者からひとこと】

当社では、例えば大きい建物の4隅にある階段だからコピーすればよい、という案件はあまりありません。ひとつひとつ違う階段をつくるので、図面作りも一期一会、ひとつひとつが真剣勝負です。設計は階段作りのスタート地点。お客様からのさまざまなご要望をしっかりと受け止め、誰が見てもわかりやすい施工図の作成をこころがけています。

設計課:佐藤 友紀

【担当者からひとこと】

学生の時は商業を学んでいました。 CADを始めたのは入社してからです。 設計の仕事を始めて3年ですが、まだまだわからないこともあります。 一日一日の仕事を通して少しずつ着実に知識を増やしていこうと思っています。

階段を創るのに必要なすべての部材を加工します。鋼材の切断・穴あけ、自由形状加工、曲げ加工等、さまざまな加工を施して、寸法誤差のないようにひとひとつ丁寧に作り上げます。

【平鋼、型鋼の切断・穴開け、曲げ加工】

●プラズマ加工・レーザー加工

踊り場の鉄板や踏板など、板状の鋼材の切断・穴あけ、手すりやササラの「ケガキ」を行います。また、自由な形状での切断も行います。

●3Dレーザー加工

手摺に使用する平鋼やパイプ、型鋼など、立体的な切断・穴あけを行います。

●曲げ加工

鉄板の曲げや、パイプの曲げ、らせん階段の手すりの曲げなどを曲げ加工機を用いて行います。

※平鋼:板状で長い鋼材のこと。

※型鋼:断面がL字形やH字形など多角形な鋼材のこと。

※ササラ:階段の両側につける斜めの板材。

※ケガキ:穴あけや切り出しの位置・基準の線を決めるために、材料の上にホワイトマーカー等で線を描くこと。

製作課:白野 正弘

【担当者からひとこと】

一次加工の仕事は、設計図の段階からモノ自体の製造に入る一番最初の工程です。階段を構成するすべての部品が生み出される出発点です。いわば、階段の骨とか手足になる部分を作るのですから、ここが中途半端だとよい階段ができません。鉄の材料をさまざまに加工するので、“鉄板とのにらみ合い”と言ってもよいと思います。

実際に切ったり曲げたりする作業は機械がやってくれますが、マニュアルどおりに操作すれば正確で誤差のない部品が出来上がるわけではありません。たとえば曲げ加工ひとつとっても、曲げるポイントによって微細な調整が必要になってきます。操作の習熟だけでなく、たくさんの経験と失敗を通して、自分なりの“カン”を養っていくことを大切にして取り組んでいます。

製作課:木次谷 健太

【担当者からひとこと】

私が主に担当しているのは、L型やH型といった形のある鋼材の切断・穴開けです。学生時代は工業機械を専攻していたので今やっている仕事とは違いますが、ものづくりに興味があり、地元で特徴のある鉄工会社なのでやりがいがあります。

機械の操作はマニュアルからスタートしますが、先輩に何回も聞いてコツを教えてもらい、慣れてきたら自分の考えを入れて取り組むようにしています。整理整頓して道具を取り出しやすくすることも先輩の仕事を見て学びました。ここで作られたものは階段作りに影響するので、寸法や穴開けの位置・大きさを間違えないように細心の注意をはらっています。

図面を見て、階段の部品を仮溶接して階段部分の組立を行います。完成後の寸法誤差が生じないよう、また、美しい仕上がりをイメージしながら組み立てていきます。

製作課:菅原 裕人

【担当者からひとこと】

ここで組み立てられた階段は、最終的に施工される現場まで行きます。図面とていねいにつき合わせながら、曲がりを修正したり、重量を考えながら組み立てていきます。この作業の“勘所”は、まだ新人だった頃の数々の失敗と、上達する方法を自ら動いて見つける、という経験から身につけました。

当社では、ひとつひとつ違う階段をそれぞれの工程で分業して作るので、ひとり一人が別々の仕事をしています。そういう意味では上下関係がなく、工程の数だけある個人商店が連携してひとつの階段ができる、というようなかたちになっています。社員みんながその自覚を持って技術を磨き合い、品質を高めていけるよう取り組んでいます。

製作課:高橋 弘

【担当者からひとこと】

階段の踏み板を乗せる「ササラ」を溶接するところまでを担当しています。「ササラ」とは、階段のわきについている、段々になった板状の部品のことです。特に気をつけているところは、ササラを足す作業。継ぎ目がずれたり曲がったりしないように、集中して取り組むようにしています。

ササラがないらせん階段では、踏み板をパイプに取り付ける作業をします。この作業は難易度が高い分、やりがいとおもしろさがあり、技術の習熟にも力が入るところです。

、。、。、。、。、。、。

人が直接触れる手摺部分は、けがをしないようになめらかに仕上げます。また、細やかな意匠がほどこされる部分でもあるので、複雑で繊細な作業も重要となる工程です。

製作課:立石 連

【担当者からひとこと】

入社して最初に「仕上げ」の工程を経験したあと、この手摺組立を担当しています。この作業は細かくて複雑で、ひとつのユニットを何十枚も作らなければならないことも多く、最初のちょっとした不注意があとで大きなミスにつながることがあります。慣れない頃は、工場長に注意されることもしばしばでした。今では図面をしっかり見て進めることを大切にできているので、新人だった頃に受けた指導のおかげだと感謝しています。毎日違う形の手摺を作るので、毎日が初めての仕事で毎日が勉強。自分はまだまだだ、と日々感じることで技術を磨いていく意欲につながっています。

、。、。、。、。、。、。

溶接は、完全に溶け込んで安全であることはもちろん、外観が美しく仕上がっているかどうかも重要なポイントです。溶接部に不揃いがないよう、美観も重視して溶接を行っています。

製作課:近藤 義大

【担当者からひとこと】

階段本体と、その下を支える鉄骨との溶接を行っています。

以前は機械操作が中心のプラズマ加工を担当していました。

以前は機械操作が中心のプラズマ加工を担当していました。

溶接に移って3年になりますが、溶接の仕事はもともと持っている適性、センスと言うか筋の良さのようなものが出る仕事だなと感じます。就業期間の長さだけで上達するわけではないのが難しいところです。VT検査をしっかりとクリアできる、より高度な技術をできるだけ短期間で磨いていきたいと考えています。

溶接の技術で重要なのは、完全に溶け込んで内部に空隙がないこと、溶接部分が波打っていたり、不揃いでないことなどが上げられます。私もベテランの先輩のような綺麗な仕上げを目指し日々作業に取り組んでいます。

※VT検査:目視試験のこと (VTとはVisual Testingの略)。

製作課:若松 浩明

【担当者からひとこと】

溶接という仕事は楽しいと感じています。「仕上げ」工程から初めて「溶接」に移ったときは、自分が“この人はうまい”と思う先輩にやり方を聞いて、真似してやってみて、自分のやり方に取り入れて研究してきました。品質管理での検査の際、初めてすべてのポイントが通ったときのうれしさを、今でも思い出します。溶接は、電流や電圧、板圧や溶接材料によっても仕上がりが変わってくるので、自分の感覚で調整しないといけません。また、同じ形のものであっても、溶接方法が異なる場合があるので、図面をよく見なければなりません。以前は、見ないでやって、つけなくていいところをつけてしまったりといった失敗もしました。

自分の仕事が“きれいだな”と思えるようになるまで1年かかりましたが、先輩の存在が仕事のおもしろさや目標を持つきっかけとなっています。先輩は今でも雲の上のような人で、すごくうまいのに、見ているととても簡単そうに仕事をします。自分はまだまだその次元まで行けていないので、めざすところです。

“”“”“”“”“”“”

品質管理では、図面どおりに作られているかどうか、溶接が基準どおりに施されているかなどを検査し、合格したものが次の「仕上げ・塗装」へ回します(製品によっては、もっと前の段階で確認をする場合もあります)。

溶接の部分では、目視による外観の美しさを10項目に渡ってチェックするほか、超音波検査による溶接部内部の検査を行います。

品質管理課:佐藤 達也

【担当者からひとこと】

当社では検査する対象物が多彩で数が多いことから、その感性が養われる環境があると思います。いい仕事ができるようにこれからも日々勉強していきたいと思います。

品質を検査し、基準を満たしていることを確認後、錆び止めの塗装を行います。ガンで吹き付け、細かい部分はローラー等でムラなく塗装します。

目指すのは顧客要求に対応していくことです。塗料が乾燥しにくくなる冬場の塗装にも、採暖するなど対策をし、仕上がりやスピードに影響が出ないよう留意しています。

製作課:渡辺 邦明

【担当者からひとこと】

仕上った製品をトラックやトレーラーなどに積み込み、施工現場まで運びます。荷台という限られたスペースに効率よく積み込むこと、また、現場で降ろす順番を考えた積み方をし、ドライバーが仕事をしやすい配慮を心がけています。

製作課:石田 英則

【担当者からひとこと】

運搬中の荷崩れで製品がキズつかないようにすることはもちろん、どのように積めば降ろしやすくまたきちんと収まるかを計算して積み荷を行います。「よく収まったね!想像していなかったよ」と喜んでいただけることが何よりうれしいです。私も経験が浅い頃は、積み忘れをして大失敗をしたこともありました。荷台と製品のサイズ感覚をつかむために、トラックの大きさを歩数で把握するなど自分なりの工夫を積み重ねて現在に至ります。「お客様に喜んでもらうこと」「運転手さんが仕事をしやすいようにすること」この2つを第一に考え、これからも取り組んで参ります。

現場で階段が正しく取り付けられるよう、工場から出荷したあとの管理を行います。現場で施工する職人の手配や工期の管理、取り付け部材の指定など、流動的な動きに臨機応変に対応しています。工務担当者が現場におもむき、直接施工の指示を行うこともあります。

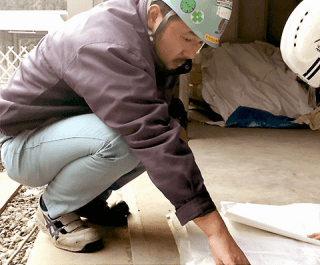

設計課工務係:渡部 智士

【担当者からひとこと】

建設の現場は、常に流動的で最初に計画した通りに運ぶとは限りません。当社で作っている鉄骨階段は建物の一部であるため、建物本体の施工度合いによっては、予定の期日に取り付けができなくなることもあります。常に1歩2歩先を考えながら、急な状況変化にも対応できるように心がけています。

以前は職人さんの手配を忘れてしまって、協力業者様に泣きついたこともありました。現場では年配の方々も多く、叱咤激励されながら育てていただいています。「またお願いします」と言っていただける、信頼される人間になれるよう、取り組んでいます。